পালস ডাস্ট সংগ্রাহকের মূল কার্যকারী নীতিটি কী?

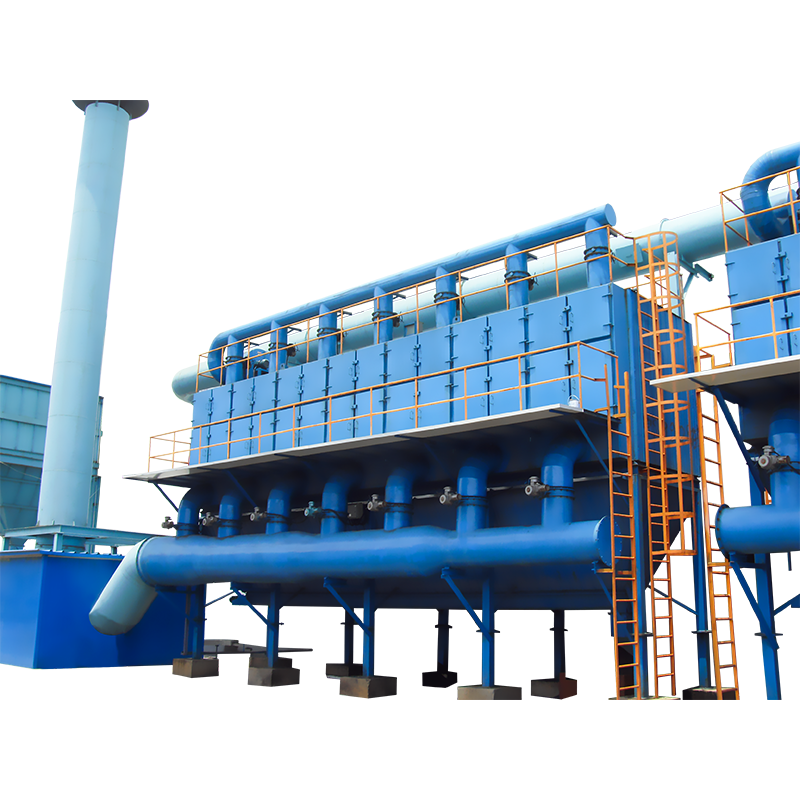

পালস ডাস্ট সংগ্রাহকের মূল কার্যকারী নীতিটি মূলত ফিল্টার ব্যাগে জমে থাকা ধুলা অপসারণ অর্জনের জন্য পালস জেট প্রযুক্তির উপর ভিত্তি করে তৈরি হয়, যার ফলে একটি দক্ষ ধূলিকণা অপসারণ প্রভাব বজায় থাকে। নিম্নলিখিতটি কার্যকরী নীতিটির বিশদ বিবরণ:

1। পরিস্রাবণ প্রক্রিয়া

যখন ধুলো বোঝা গ্যাস নাড়ি ধুলো সংগ্রাহক প্রবেশ করে, তখন এটি প্রথমে বায়ু গ্রহণের নালীটির মাধ্যমে ধুলো সংগ্রাহকের ফিল্টার চেম্বারে প্রবেশ করে।

ফিল্টার চেম্বারে, ধূলিকণাযুক্ত গ্যাস ফিল্টার ব্যাগের মধ্য দিয়ে যায় এবং ধুলা ফিল্টার ব্যাগের বাইরের পৃষ্ঠে ধরে রাখা হয়, যখন পরিষ্কার গ্যাস ফিল্টার ব্যাগের মধ্য দিয়ে উপরের বাক্সে চলে যায় এবং অবশেষে নিষ্কাশন নালী দিয়ে স্রাব করা হয়।

সময়ের সাথে সাথে, ফিল্টার ব্যাগের বাইরের পৃষ্ঠের ধুলো ধীরে ধীরে একটি ধূলিকণা তৈরি করে।

2। পালস জেট পরিষ্কার প্রক্রিয়া

ফিল্টার ব্যাগের ধুলা যখন একটি নির্দিষ্ট পরিমাণে জমে থাকে, যার ফলে ধূলিকণা সংগ্রাহক প্রতিরোধের বৃদ্ধি হয়, তখন একটি পরিষ্কারের অপারেশন প্রয়োজন।

পালস ডাস্ট সংগ্রাহক পালস ভালভের খোলার এবং বন্ধ করে নিয়ন্ত্রণ করে ফিল্টার ব্যাগে উচ্চ-চাপ সংকুচিত বায়ু স্প্রে করতে পালস জেট প্রযুক্তি ব্যবহার করে।

উচ্চ-চাপ বায়ু খুব অল্প সময়ের মধ্যে ইন্ডাকশন অগ্রভাগের মাধ্যমে ফিল্টার ব্যাগে ছুটে যায়, যার ফলে ফিল্টার ব্যাগটি দ্রুত প্রসারিত হয় এবং কম্পন করে।

এই কম্পন এবং বিপরীত বায়ু প্রবাহের স্কোরিংয়ের প্রভাব ফিল্টার ব্যাগের বাইরের পৃষ্ঠের সাথে সংযুক্ত ধুলা খোসা ছাড়িয়ে ছাই হপারে পড়ে যায়।

এরপরে ছাই হপারের ধুলোটি অ্যাশ স্রাব ডিভাইসের মাধ্যমে ধুলো সংগ্রাহক থেকে স্রাব করা হয়।

3। পালস ইনজেকশন প্রযুক্তির সুবিধা

পালস ইনজেকশন প্রযুক্তির শক্তিশালী ধূলিকণা অপসারণ ক্ষমতা এবং উচ্চ ধূলিকণা অপসারণের দক্ষতার বৈশিষ্ট্য রয়েছে।

এটি ফিল্টার ব্যাগে জমে থাকা ধুলা দ্রুত সরিয়ে ফেলতে পারে এবং ফিল্টার ব্যাগের ফিল্টারিং পারফরম্যান্স পুনরুদ্ধার করতে পারে।

একই সময়ে, পালস ইনজেকশন প্রযুক্তির সহজ অপারেশন এবং স্বল্প রক্ষণাবেক্ষণ ব্যয়ের সুবিধাও রয়েছে।

4 .. স্বয়ংক্রিয় নিয়ন্ত্রণ

আধুনিক পালস ডাস্ট সংগ্রাহকরা সাধারণত পিএলসি (প্রোগ্রামেবল লজিক কন্ট্রোলার) এর মতো স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থা দিয়ে সজ্জিত থাকে।

এই সিস্টেমগুলি রিয়েল টাইমে ধূলিকণা সংগ্রাহকের অপারেটিং স্থিতি এবং প্রতিরোধের পরিবর্তনগুলি পর্যবেক্ষণ করতে পারে এবং সেট প্যারামিটারগুলি অনুসারে ডাল ইনজেকশনের ফ্রিকোয়েন্সি এবং তীব্রতা স্বয়ংক্রিয়ভাবে সামঞ্জস্য করতে পারে।

এর মাধ্যমে ধূলিকণা সংগ্রাহক সর্বদা সেরা কর্মক্ষম অবস্থায় রয়েছে এবং ধুলা অপসারণ দক্ষতা এবং স্থিতিশীলতা উন্নত করে তা নিশ্চিত করে।

পালস ডাস্ট কালেক্টর ডিজাইন এবং ইনস্টল করার সময় কোন মূল বিষয়গুলি বিবেচনা করা উচিত?

একটি পালস ডাস্ট কালেক্টর ডিজাইন এবং ইনস্টল করার সময়, ধুলা সংগ্রাহকের কর্মক্ষমতা, দক্ষতা এবং দীর্ঘমেয়াদী স্থিতিশীল অপারেশন নিশ্চিত করার জন্য একাধিক মূল বিষয়গুলিকে ব্যাপকভাবে বিবেচনা করা দরকার। নিম্নলিখিত কয়েকটি মূল মূল কারণ রয়েছে:

1। ধূলিকণা অপসারণের দক্ষতার প্রয়োজনীয়তা

সাফ ডাস্ট অপসারণের দক্ষতা: প্রথমত, ধূলিকণা অপসারণ দক্ষতার প্রয়োজনীয়তাগুলি স্পষ্ট করা দরকার। এটি সাধারণত ধূলিকণা, নির্গমন মান এবং প্রক্রিয়া প্রয়োজনীয়তার মতো কারণগুলির ভিত্তিতে নির্ধারিত হয়। ধুলা সংগ্রাহকের কার্যকারিতা মূল্যায়নের জন্য ধূলিকণা অপসারণ দক্ষতা একটি গুরুত্বপূর্ণ সূচক এবং সরাসরি ধূলিকণা অপসারণ প্রভাবকে প্রভাবিত করে।

2। ধুলা সংগ্রাহক নির্বাচন

উপযুক্ত ধূলিকণা সংগ্রাহক মডেল চয়ন করুন: উত্পন্ন ধুলার পরিমাণ, ধুলার প্রকৃতি, বায়ু প্রবাহের হার এবং ধূলিকণা অপসারণের দক্ষতার প্রয়োজনীয়তার উপর ভিত্তি করে উপযুক্ত পালস ধুলা সংগ্রাহক মডেলটি চয়ন করুন। ধূলিকণা সংগ্রহকারীদের বিভিন্ন মডেল প্রক্রিয়াজাতকরণ ক্ষমতা, ধূলিকণা অপসারণ দক্ষতা এবং অপারেটিং ব্যয়ের ক্ষেত্রে পৃথক।

3। ফিল্টার উপাদান নির্বাচন

ফিল্টার উপাদান: পালস ডাস্ট কালেক্টরের ফিল্টার উপাদানগুলি অন্যতম মূল উপাদান এবং ধূলিকণার প্রকৃতি এবং কাজের শর্ত অনুযায়ী উপযুক্ত ফিল্টার উপাদান নির্বাচন করা দরকার। উদাহরণস্বরূপ, উচ্চ তাপমাত্রা, উচ্চ আর্দ্রতা এবং অত্যন্ত ক্ষয়কারী ধূলিকণার জন্য, উচ্চ তাপমাত্রা, জারা এবং জারণের প্রতিরোধী এমন একটি ফিল্টার উপাদান নির্বাচন করা প্রয়োজন।

4। পরিস্রাবণ বাতাসের গতি

পরিস্রাবণ বাতাসের গতি নির্ধারণ করুন: পরিস্রাবণ বায়ু গতি পালস ডাস্ট সংগ্রাহকের নকশার অন্যতম গুরুত্বপূর্ণ পরামিতি, যা ডাস্ট সংগ্রাহকের কার্যকারিতা এবং জীবনকে সরাসরি প্রভাবিত করে। পরিস্রাবণ বাতাসের গতির নির্ধারণের জন্য ফিল্টার উপাদানগুলির ধরণ, ধূলিকণার প্রকৃতি, নির্গমন মান এবং ধূলিকণা সংগ্রাহকের সামগ্রিক নকশা বিবেচনা করা দরকার।

5। সিস্টেম ডিজাইন এবং লেআউট

ইনটেক সিস্টেম: ইনটেক সিস্টেমে চাপ হ্রাস এবং শব্দের মতো বিষয় বিবেচনা করার সময় ধুলা ধুলা সংগ্রাহককে সমানভাবে প্রবেশ করতে পারে তা নিশ্চিত করার জন্য একটি যুক্তিসঙ্গত ইনটেক সিস্টেম ডিজাইন করুন।

ফুঁকানো সিস্টেম: পালস ডাস্ট সংগ্রাহকের পরিষ্কারের প্রভাব এবং কার্যকারিতা নিশ্চিত করতে একটি নির্ভরযোগ্য ব্লোং সিস্টেম ডিজাইন করুন। সময়, শক্তি, ফ্রিকোয়েন্সি এবং ফুঁকানো সিস্টেমের প্রাথমিক চাপের পার্থক্যের মতো প্যারামিটারগুলি ফিল্টার ব্যাগের উপাদান এবং ধুলার বৈশিষ্ট্য অনুসারে সামঞ্জস্য ও নিয়ন্ত্রণ করা দরকার।

এক্সস্ট সিস্টেম: এক্সস্টাস্ট গ্যাস নির্গমন মানগুলি পূরণ করতে এবং এক্সস্টাস্ট গ্যাসের বারবার সঞ্চালন এড়াতে এক্সস্টাস্ট পোর্ট অবস্থান নির্ধারণ করুন।

ধুলা সংগ্রাহক ইনস্টলেশন অবস্থান: অপারেটিং অঞ্চলে ধূলিকণা সংগ্রাহকের অবস্থান বায়ু আন্দোলন এবং তাপ অপচয় হ্রাসের প্রয়োজনগুলি পূরণ করার সময় বায়ুচলাচল এবং নিষ্কাশনের মতো বিষয়গুলি বিবেচনা করা উচিত।

6 .. সরঞ্জাম রক্ষণাবেক্ষণ এবং ওভারহল

রক্ষণাবেক্ষণযোগ্যতা: সরঞ্জাম রক্ষণাবেক্ষণ এবং ওভারহোলের সুবিধার্থে নকশার সময় বিবেচনা করা উচিত, যেমন সহজেই-প্রতিস্থাপনের ফিল্টার উপকরণ এবং সহজে অপসারণ-ইনজেকশন সিস্টেমগুলি।

সুরক্ষা: পালস ডাস্ট কালেক্টর একটি উচ্চ-চাপ সরঞ্জাম। ডিজাইন করার সময়, সরঞ্জামগুলির সুরক্ষার দিকে মনোযোগ দেওয়া উচিত, যেমন সরঞ্জামগুলির চাপ বহন ক্ষমতা, বিস্ফোরণ-প্রমাণ ব্যবস্থা এবং সুরক্ষা ভালভ এবং অন্যান্য ডিভাইসগুলির কনফিগারেশন।

7। অন্যান্য কারণ

আউটলেট ডাস্ট ঘনত্ব: পরিবেশ সুরক্ষা বিধিমালা এবং জাতীয় স্বাস্থ্য মানগুলির নির্দিষ্ট মানের চেয়ে কম হওয়া আবশ্যক। ধূলিকণা সংগ্রাহকের কাঠামো, ফিল্টার উপাদানগুলির ধরণ এবং ধুলার প্রকৃতির উপর নির্ভর করে আউটলেট ধূলিকণা ঘনত্বের জন্য সাধারণত বিভিন্ন প্রয়োজনীয়তা থাকে।

সরঞ্জাম প্রতিরোধ এবং চাপ প্রতিরোধের: সরঞ্জাম প্রতিরোধ ক্ষমতা অপারেটিং অবস্থায় ধুলা সংগ্রাহকের আউটলেট থেকে খালি থেকে মোট চাপের পার্থক্যকে বোঝায়। ফ্যানের নির্বাচন নির্ধারণের জন্য নকশার সময় সরঞ্জাম প্রতিরোধের প্রকরণের মার্জিনটি বিবেচনা করা উচিত। সরঞ্জামের চাপ প্রতিরোধের প্রক্রিয়া প্রয়োজনীয়তা এবং ফ্যানের স্থির চাপ অনুসারে নির্ধারিত হয় যাতে নিশ্চিত হয় যে সাধারণ অপারেশনের সময় ধুলা সংগ্রাহক ক্ষতিগ্রস্থ না হয়।